Nesta matéria continuaremos falando sobre conceitos de funcionamento dos motores naturalmente aspirados que são explorados pelo fabricante quando se deseja obter um maior desempenho para equipar veículos de comportamento esportivo.

O comando de válvulas

O comando de válvulas tem a função de determinar o momento de abertura e fechamento das válvulas de admissão e escapamento. Isto ocorre sincronizado ao movimento de subida e descida dos pistões.

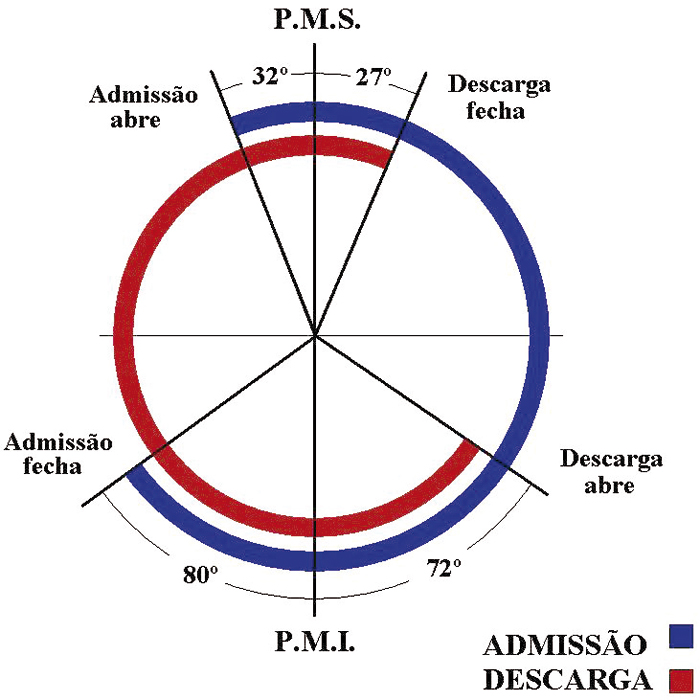

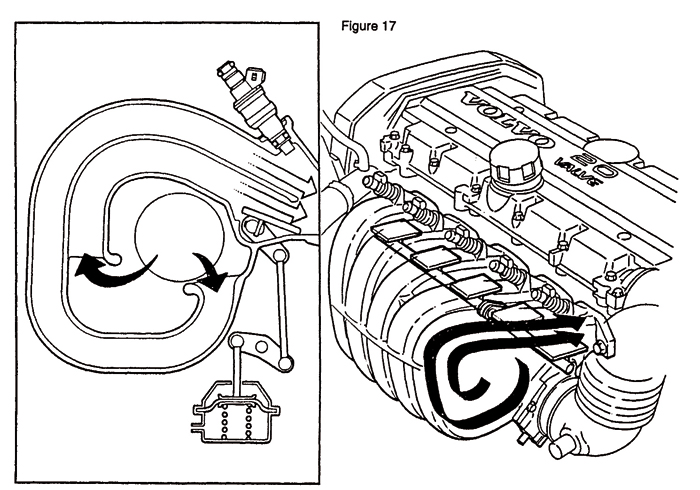

No diagrama de válvulas, também chamado de mapa de válvulas, constam as posições, em graus, onde acontece a abertura e fechamento de cada válvula em relação ao ponto morto inferior e superior do pistão.

No diagrama de válvulas, também chamado de mapa de válvulas, constam as posições, em graus, onde acontece a abertura e fechamento de cada válvula em relação ao ponto morto inferior e superior do pistão.

Veja a imagem em que exemplificamos um diagrama de válvula de um motor a gasolina.

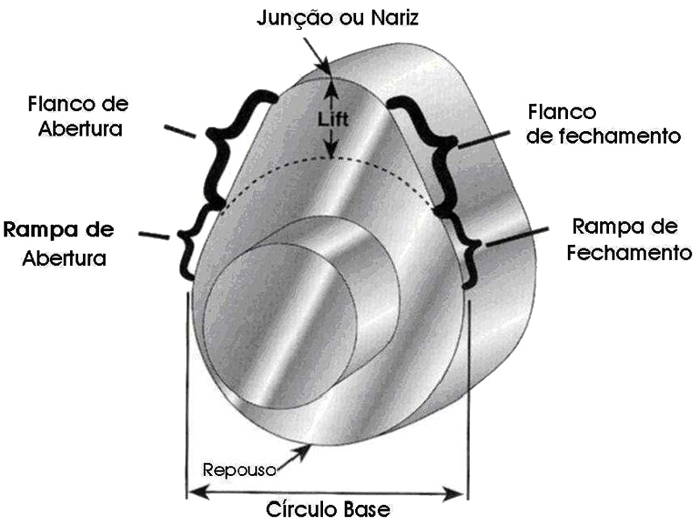

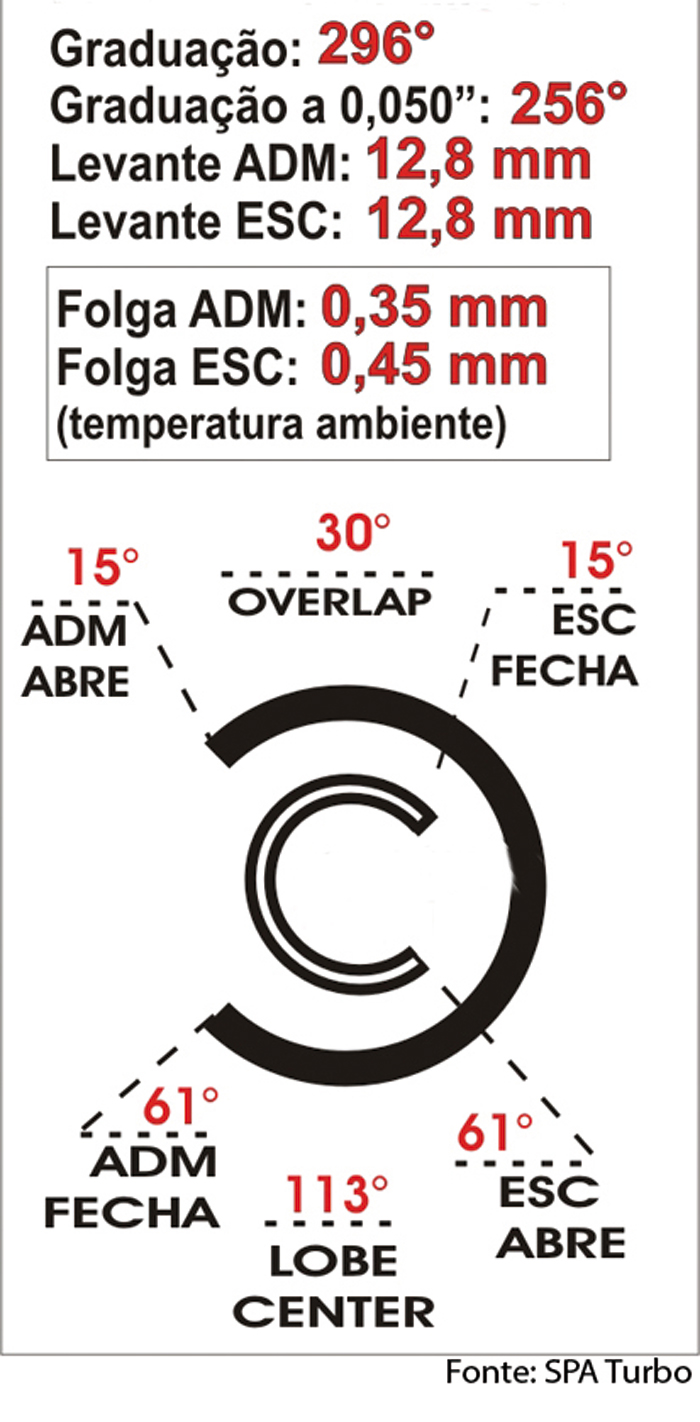

Levante (lift): altura, em milímetros ou em polegadas, de abertura da válvula. Quando maior for esse valor, maior será a quantidade de mistura admitida e mais rápida será feita a expulsão dos gases. Na maioria dos motores convencionais usa-se 10 ou 11 mm de levante máximo, ao passo que os motores de alto desempenho podem trabalhar com até 13mm de levante.

Duração: é o período, medido em graus, em que a válvula ficará aberta. Para a maioria dos motores este valor fica em torno de 200 graus, mas motores de alto desempenho podem ter duração de 270 graus ou mais. Esta medição é feita em função da rotação do virabrequim. Assim, um comando com duração de 225° de admissão significa que, a partir do momento que a válvula começar a abrir, o virabrequim irá se mover 225°.

É importante ressaltar que, para motores onde a folga das válvulas pode ser regulada (isto é, os que possuem tucho mecânico), este valor é medido com uma folga entre o balancim e a válvula padrão. Se esta folga for alterada para maior, mais tempo levará para que a válvula seja acionada e, por conta disso, menor será o tempo em que a ela ficará aberta.

É importante ressaltar que, para motores onde a folga das válvulas pode ser regulada (isto é, os que possuem tucho mecânico), este valor é medido com uma folga entre o balancim e a válvula padrão. Se esta folga for alterada para maior, mais tempo levará para que a válvula seja acionada e, por conta disso, menor será o tempo em que a ela ficará aberta.

Lobe center: é a distância medida no comando de válvulas, em graus, entre os pontos de levante máximo dos cames de admissão e escape.

Para motores convencionais, esse valor fica entre 110 e 115 graus; para motores de alto desempenho, este valor fica em torno de 100 graus.

Para motores convencionais, esse valor fica entre 110 e 115 graus; para motores de alto desempenho, este valor fica em torno de 100 graus.

Overlap: é o tempo, medido em graus no virabrequim, em que ambas as válvulas ficam abertas simultaneamente. O overlap permite que, enquanto a válvula de escape ainda está aberta, a mistura ar/combustível comece a entrar na câmara, promovendo o resfriamento e a limpeza do cilindro, já que uma pequena parte dela também sairá pelo escape.

Além disso, a saída dos gases de escape cria uma região de baixa pressão no interior do cilindro, o que facilita a entrada da mistura. Essa dinâmica de gases é altamente explorada para motores de alto desempenho, pois ela interfere em diversos fatores, como pressão no coletor de admissão, curva de torque, comportamento do motor em marcha-lenta, entre outros.

Além disso, a saída dos gases de escape cria uma região de baixa pressão no interior do cilindro, o que facilita a entrada da mistura. Essa dinâmica de gases é altamente explorada para motores de alto desempenho, pois ela interfere em diversos fatores, como pressão no coletor de admissão, curva de torque, comportamento do motor em marcha-lenta, entre outros.

Em um funcionamento teórico do motor, uma válvula só se abre quando a outra se fecha, e sempre essa abertura ou fechamento ocorre no PMS ou no PMI, de forma bem definida. Na prática, devido principalmente a dinâmica dos gases, a válvula abre ou fecha antes ou após o PMI ou PMS, melhorando a admissão de mistura ou a expulsão dos gases. Leia a seguir como é o comportamento real das válvulas de admissão e escape:

Admissão: cerca de dez graus antes de o pistão atingir o PMS, no final do ciclo de escape, a válvula de admissão começa a abrir, e irá se fechar por volta de 50 graus após o PMI.

Escape: depois de o virabrequim completar uma volta (360°), a válvula de escape é aberta até 50 graus antes do PMI, e será fechada até dez graus após o PMS. Perceba que, no final do ciclo de escape, a válvula de escape está se fechando enquanto a de admissão começa a abrir: este é o cruzamento de válvulas ou overlap ocorrendo.

Veja que cada uma das características do comando de válvulas implicam podem ser aplicadas de diferentes formas, porém, cada escolha traz um benefício e um efeito colateral. Por exemplo, um overlap maior trará um ganho maior de torque em cargas parciais, mas prejudica a estabilidade da marcha-lenta.

Desta forma, no momento em que a montadora define qual o comando válvulas será utilizado, ela busca um equilíbrio entre os benefícios e efeitos colaterais. Para atingir este objetivo, uma das técnicas utilizadas é a aplicação de um comando de válvulas variável.

Desta forma, no momento em que a montadora define qual o comando válvulas será utilizado, ela busca um equilíbrio entre os benefícios e efeitos colaterais. Para atingir este objetivo, uma das técnicas utilizadas é a aplicação de um comando de válvulas variável.

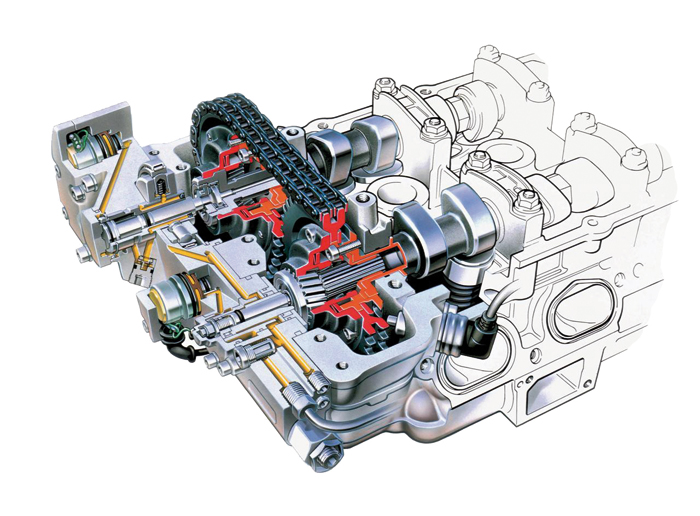

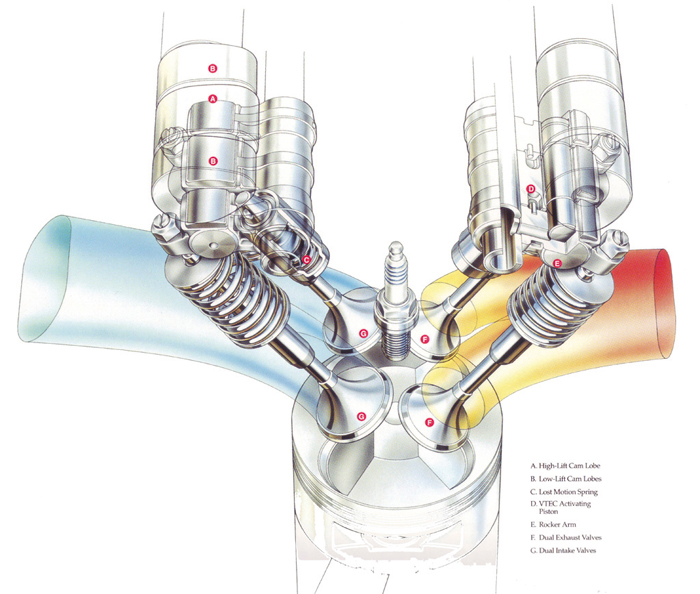

Comando de válvulas variável

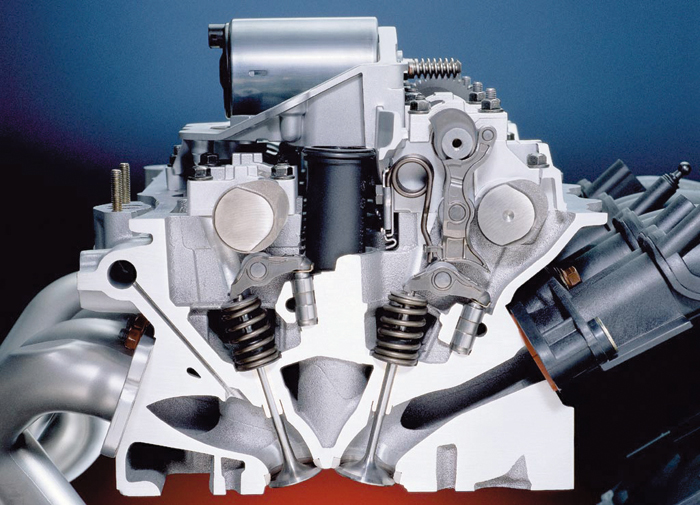

O comando de válvulas variável permite que existam dois ou mais perfis de acionamento das válvulas em um mesmo eixo. A forma como isso é feito depende da estratégia de cada montadora, e pode ser feito atrasando ou adiantando o comando em relação ao virabrequim, como nos VW Gol e nos Toyota Corolla VVTi, ou alternando entre cames diferentes, como nos Mitsubishi com sistema MIVEC .

O sistema variável mais conhecido é o VTEC, da Honda, aplicado no superesportivo NSX e no Civic, que chegou ao Brasil no começo da década de 1990. Era composto por um eixo de comando com dois cames de diferentes levantes e um pino hidráulico.

Em rotações baixas e médias (até 4500 rpm), o came de menor graduação acionava a válvula e, assim que a pressão do óleo aumentava, o ressalto de maior graduação passava a atuar. Com isso, era possível extrair potência em regimes elevados, sem penalizar demais o torque em baixos regimes. Para se ter uma idéia, o Civic VTi vendido no Brasil entre 1993 e 1997, equipado com um motor 1.6 16V VTEC, gerava impressionantes 160cv sem nenhum tipo de sobrealimentação.

Essa solução, contudo, ainda não era ideal, pois o motor ficava limitado a duas “fases” de funcionamento. Como forma de contornar este problema, foi desenvolvida uma nova geração do sistema, chama de i-VTEC, que equipa o Civic 1.8 16v.

O sistema variável mais conhecido é o VTEC, da Honda, aplicado no superesportivo NSX e no Civic, que chegou ao Brasil no começo da década de 1990. Era composto por um eixo de comando com dois cames de diferentes levantes e um pino hidráulico.

Em rotações baixas e médias (até 4500 rpm), o came de menor graduação acionava a válvula e, assim que a pressão do óleo aumentava, o ressalto de maior graduação passava a atuar. Com isso, era possível extrair potência em regimes elevados, sem penalizar demais o torque em baixos regimes. Para se ter uma idéia, o Civic VTi vendido no Brasil entre 1993 e 1997, equipado com um motor 1.6 16V VTEC, gerava impressionantes 160cv sem nenhum tipo de sobrealimentação.

Essa solução, contudo, ainda não era ideal, pois o motor ficava limitado a duas “fases” de funcionamento. Como forma de contornar este problema, foi desenvolvida uma nova geração do sistema, chama de i-VTEC, que equipa o Civic 1.8 16v.

No i-VTEC, a posição do comando em relação ao virabrequim é alterada por intermédio de um rotor hidráulico conectado a polia. Dependendo da rotação e da carga do motor, o acionamento das válvulas pode ser atrasado ou adiantado em relação ao virabrequim. Isso permite ampliar a faixa de torque do motor e obter maior potência. Isto permitiu, por exemplo, que o motor 2.0 16v do

Civic Si, que é equipado com i-VTEC, alcançasse 192cv a aproximadamente 8000 rpm, sem nenhum tipo de sobrealimentação.

Nos motores aspirados mais modernos, o gerenciamento das válvulas de admissão é tão preciso que a borboleta de aceleração tornou-se dispensável, sendo o controle da quantidade de ar admitido feito diretamente pela variação da abertura da válvula.

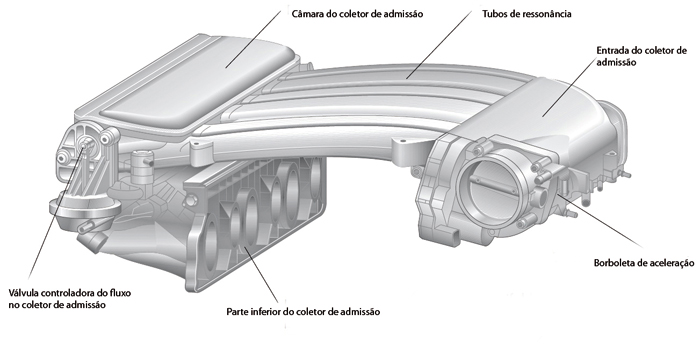

O papel dos coletores

Tanto o coletor de admissão quanto o de escape têm papel fundamental no rendimento do motor, já que o primeiro envia a mistura ar/combustível para a câmara, enquanto o segundo envia os gases resultantes da queima para o exterior.

Para entender como os coletores podem melhorar o desempenho, é necessário compreender a dinâmica dos gases que entram e saem da câmara. Não somente o formato dos dutos de passagem do ar, mas também o contato da válvula com a sua sede têm grande impacto no desempenho do motor. O contato da válvula com a sede deve ser o mais suave possível e, para isso, muitos fabricantes produzem válvulas com três, quatro ou mais ângulos, o que melhora a passagem dos gases e permite extrair alguns cavalos a mais.

De uma forma geral, quanto mais livre for o caminho pelo qual a mistura ar/combustível deverá passar, mais rapidamente ela chegará ao cilindro, o que significa mais potência. Mas, ao contrário do que seria de se imaginar, um tubo mais curto ou completamente reto não necessariamente resultará em melhor desempenho. Como o combustível e o ar não se misturam completamente, existem algumas técnicas que favorecem a melhor mistura possível entre eles.

Uma destas técnicas é a de projetar o coletor de admissão de maneira que, na região próxima a válvula, haja um estreitamento do duto. Com isso, uma turbulência é gerada, o que melhora o fluxo para o interior da câmara. Outra forma de melhorar este fluxo é com pequenas curvas no interior do duto, que facilitam o escoamento.

Via de regra, quanto mais homogênea estiver a mistura, mais facilmente é possível extrair torque em baixa rotação. Logo, um coletor mais longo é indicado para esta situação.

Em compensação, quanto mais rapidamente a mistura chegar até a câmara, mais potência poderá ser extraída em altas rotações, já que não existirá o risco de falta de combustível suficiente para uma queima eficiente. Neste caso, um coletor mais curto é altamente recomendado.

As montadoras buscam sempre um coletor que permita extrair potência e torque em rotações intermediárias. Para alcançar este objetivo, algumas marcas passaram a adotar o chamado coletor variável.

Esta peça nada mais é do que um coletor, geralmente fabricado em plástico, que possui uma antecâmara em seu interior e que é separada do restante do coletor por uma portinhola. Nos momentos de maior carga do motor, ou seja, quando a máxima potência é necessária, essa portinhola se abre e permite que o ar acumulado na antecâmara siga para o interior do cilindro.

Quando a carga diminui, esta portinhola volta a se fechar, fazendo o fluxo de ar voltar ao seu caminho normal. Com a utilização deste dispositivo, é possível ter um coletor que atenda tanto a necessidade de vazão de ar em qualquer RPM do motor.

Na próxima edição do jornal, não perca a terceira e última parte desta matéria.

**Fonte: http://www.oficinabrasil.com.br

Nenhum comentário:

Postar um comentário